编者按:

2024年10月18日,中国资源循环集团有限公司正式组建。习近平总书记作出重要指示强调,要完整、准确、全面贯彻新发展理念,深入落实全面节约战略,坚持循环利用、变废为宝,坚持创新驱动,开放合作,着力畅通资源循环利用链条。作为国家高新技术企业、国家技术创新示范企业和国家企业技术中心,长沙有色冶金设计研究院有限公司切实增强做好资源循环利用工作的思想自觉和行动自觉,更加注重资源循环利用技术的系统研发和优化创新,推动科技成果加快转化为现实生产力,持续提升关键领域自主创新能力,形成了一大批具有自主知识产权的核心技术,为我国打造矿业强国,推动有色金属冶炼行业发展,助力资源循环利用产业发展提供了强有力的技术支撑。

冶炼废渣通常指冶金工业生产过程中产生的各种固体废弃物,这些固废中含有一定量的锌、铅、铜等重金属以及银、铟等稀贵金属元素,是重要的有色金属二次资源,如不能妥善处置,不仅造成大量的资源浪费,还对环境构成了潜在的威胁。

长沙有色院针对典型有色冶炼废渣处置过程面临的能耗高、流程长、金属回收率低等一系列行业技术难题,依托国家“863”计划项目“湘江流域冶炼重金属固体废物减排与利用关键技术及工程示范”、中央引导地方科技发展资金项目“锌冶炼渣高效清洁处理成套技术研究及工程示范”等多项重点科研项目,开发了冶炼废渣资源循环利用新技术,在青海湘和、呼伦贝尔驰宏、广西南方有色、江铜铅锌和株冶集团、中金岭南等多家企业实现工业化应用并取得了良好效果,对缓解我国有色金属资源紧张局面、推动行业绿色节能降碳具有重要意义。

该技术多项应用成果经中国有色金属工业协会、江西省科学院等机构组织评审,获得整体技术达到国际领先水平的认定,并获得中国有色金属工业科学技术奖一等奖、江西省科技进步奖二等奖、中国商业联合会科学技术奖一等奖。

应用案例

1. 青海湘和炼锌尾渣无害化处理综合回收项目

该项目位于青海省西宁经济技术开发区甘河工业园区,锌浸出渣处理规模10万吨/年,是国内首次将富氧侧吹熔池熔炼技术用于处理单一锌氧压浸出渣。长沙有色院完成该项目规划(可行性研究)、初步设计、施工图设计在内的全过程咨询设计工作。项目主流程采用“富氧侧吹+烟化”工艺,首次研发了高硫锌渣半悬浮富氧侧吹熔炼技术、湿料粒煤富氧燃烧技术和粒煤聚热化硫熔渣技术,解决了单质硫渣面燃烧导致渣温下降、炉顶硫渣粘结严重等技术难题。该工程于2019年10月建成投产,项目投产运行效果良好,能够实现锌浸出渣中铅、锌、硫、银、铟等金属的综合回收。

2. 呼伦贝尔驰宏矿业氧压浸出渣资源化综合利用项目

该项目位于内蒙古自治区呼伦贝尔市经济开发区,年处理8万吨硫渣浮选尾矿、3万吨浮选精矿热滤渣。长沙有色院完成该项目可行性研究、初步设计、施工图设计在内的全过程咨询设计工作以及工程总承包。该工程采用典型的铅锌协同冶炼工艺,利用铅熔炼系统对锌冶炼产出的全部硫渣浮选尾矿和浮选精矿热滤渣进行协同处理,实现冶炼废渣的无害化处理和资源综合回收利用。该工程于2019年8月23日成功投料并产出合格产品,运行效果良好。

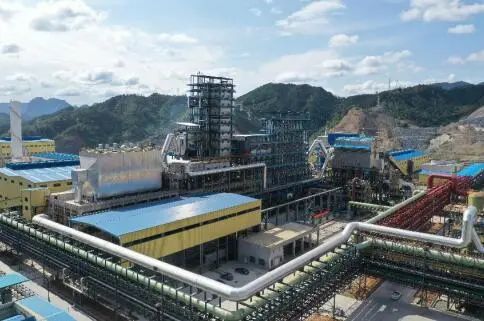

3. 南方有色浸出渣处理系统升级改造项目

该项目是广西河池市南方有色金属集团有限公司旗下锌冶炼厂对锌冶炼系统产出的多种废渣进行无害化及资源综合回收项目,位于广西壮族自治区河池市南丹县车河镇。锌冶炼渣年处理规模为70万吨,长沙有色院完成该项目可行性研究、初步设计、施工图设计在内的全过程咨询设计工作。工程主流程采用“富氧侧吹熔炼+烟化还原”工艺,通过对锌浸出渣进行熔炼和烟化挥发处理,实现炼锌渣的无害化处理,并综合回收其中的锌、铅、铜、银、铟等有价金属。该项目于2023年11月成功投产,运行效果良好。

4. 江铜铅锌公司铅锌联合冶炼及资源综合回收项目

该项目位于江西省九江市湖口县,由长沙有色院完成该项目可行性研究、初步设计、施工图设计在内的全过程咨询设计工作。项目年处理锌浸出渣10万吨,于2011年9月竣工投料生产。工艺路线采用铅精矿搭配湿法炼锌渣作为主要原料,直接产出高品位粗铅,解决了回转窑处理浸出渣过程中产生低浓度二氧化硫烟气的污染问题以及难挥发有价金属高效回收的难题,铅回收率达98%以上,金银入粗铅率达99%以上,渣含铅可达3%以下。该工艺充分利用硫的反应热,烟气带走热量少,粗铅能耗为313kgce/t,浸出渣处理能耗降低50%以上,烟尘率仅为投料量的5%~7%。

5. 株冶搭配锌浸出渣闪速炼铅项目

该项目由长沙有色院承担全过程设计及EPC总承包,于2013年1月建成投产。项目建立了一种全新的铅锌联合冶炼工艺流程,采用搭配处理锌浸出渣的直接炼铅工艺生产粗铅,在炼铅的同时每年搭配处理锌浸出渣12万吨以上,每年多回收铜、银分别为854.5吨和28.5吨;每年多回收硫7229吨用于制酸,大幅减少了二氧化硫排放量。该流程从根源上解决了锌冶炼湿法渣处理有价金属综合回收及低浓度二氧化硫污染环境等问题,回收了渣中的有价元素,为国内铅锌冶炼行业的资源利用与清洁生产树立了标杆。

6. 中金岭南丹霞冶炼厂炼锌渣绿色化升级改造项目

该项目由长沙有色院承担全过程设计及EPC总承包。项目采用闪速熔炼技术对工厂锌系统自产的炼锌渣及外来危废进行无害化处理及综合回收渣,处理能力达每年28.7万吨,包括来自工厂内部的18.7万吨危废渣和来自广东省内的社会性危险废物10万吨。通过减量化、资源化和无害化,各类废渣无害化为一般工业固废,并综合回收氧化锌、电铅和其他有价元素副产品,实现废渣废料在闪速熔炼炉原料中占比75%,处理每吨炼锌渣的煤耗折标煤为277千克,仅为回转窑的57.2%。

长沙有色院秉持“把握有限资源,创造无限价值”的企业使命,深耕冶炼废渣资源循环技术领域,不断寻求突破与超越。我们深知,每一次技术的革新,每一份业绩的积累,都是对可持续发展的坚定承诺。未来,长沙有色院将继续与业界同仁携手共进,以更加卓越的技术和服务,为冶炼行业的绿色发展贡献力量,为构建美丽中国添砖加瓦;以科技之光,照亮绿色前行的道路,共同书写资源循环的新篇章。

版权所有 中国铝业集团有限公司 京ICP备16034488号-1 京公网安备11040102700155

地址:中华人民共和国北京市海淀区西直门北大街62号